Berührungslose Komponenten- und E-Motorenprüfung in Echtzeit

Bei der Entwicklung von Prüfsystemen für innovative Produkte, muss die benötigte Zeit vom Entwurf bis zum fertigen Prüfsystem so kurz als möglich sein. Bei den aktuellen Testanforderungen an Elektromotoren sind für dessen Charakterisierung eine Vielzahl an Messgrößen notwendig, welche zueinander maximal synchron aufgezeichnet werden müssen. NCTE hat hierfür mit Gantner Instruments in einer Kooperation eine technologische Lösung entwickelt, die auf bewährte Standardkomponenten zurückgreift, so genannte COTS (Components-off-the-shelf). Damit können die Messaufgaben ad hoc gelöst werden – das spart kostbare Zeit. Diese Zeit können Entwickler für die eigentliche Aufgabe nutzen: die Tests durchführen und die Daten auswerten.

Bei der Drehmomentmessung an einem rotatorischen Objekt ist es wichtig, dass es zu keiner Störgrößeneinwirkung aufgrund des Messsensors selbst kommt. Es muss sichergestellt sein, dass die richtigen Größen gemessen und anschließend mit geeigneter Hardware richtig erfasst werden. Auf den Messwert wirkt eine Summe von verschiedenen Fehlerquellen ein, die das eigentlich zu messende Signal beeinflussen. Hierzu zählen die Genauigkeiten des Sensors sowie der Messwerterfassung aber auch Schnittstellen, Verbindungsleitung und äußeren Einflüsse.

Bei der Planung und Durchführung eines Testsystems ist daher zuerst fest zu legen, was zu messen ist und in welcher Güte die Messwerte anschließend zu Verfügung stehen sollen. Nicht selten korrelieren die Anforderungen und die dadurch entstehenden Kosten nicht miteinander. Um diese Korrelation herzustellen, ist der Einsatz von COTS-Komponenten unausweichlich.

Drehmoment und Drehzahl an einem Prüfplatz für Elektromotoren

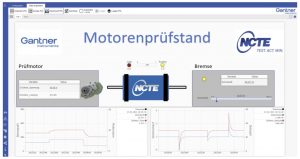

An einem Prüfplatz für Elektromotoren werden elektrische und mechanische Größen erfasst. Diese sind Spannung und Strom am DC Motor sowie Drehmoment und Drehzahl. Die Messdaten lassen sich bei Bedarf mit physikalischen Größen wie Temperatur, Vibration oder Dehnung jederzeit erweitern und hochsynchron erfassen. Für die Messdatenerfassung sowie die Visualisierung des Prüfstandes wurde Hardware und Software von Gantner Instruments gewählt. Die entscheidenden Prozessgrößen Drehmoment und Drehzahl erfasst ein Sensor von NCTE. Die Vorteile des NCTE-Sensors: Er misst Drehzahl und Drehmoment berührungslos, was den Eintrag von Störgrößen durch mechanische Teile – wie diese bei konventionellen Sensoren zum Einsatz kommen – verringert.

Im Testaufbau verwendeter NCTE-Sensor Serie 3000

Der Testaufbau besteht aus einem Elektromotor, welcher durch eine hydraulische Bremse belastet wird. Die Welle, die Motor und Bremse miteinander verbindet, ist mit dem NCTE-Sensor bestückt. Der berührungslose Sensor erfasst dabei die Änderung des Magnetfeldes und wandelt diese in ein messbares analoges Signal für Drehzahl und Drehmoment um.

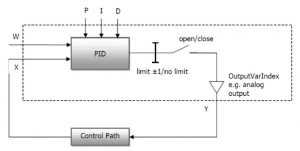

Die Bremskraft wird über eine elektrohydraulische Scheibenbremse mittels eines Dashboards eingestellt. Wird die Bremskraft erhöht, sinkt die Drehzahl. Als Reaktion darauf stellt sich ein höherer Motorstrom ein, der die Leistung des DC-Motors erhöht und die Ist-Drehzahl der Soll-Drehzahl wieder annähert. Hierbei wird der Controller zu einem embedded Edge Device mit PAC-Funktionalität. Für einfachere Applikationen, bei denen ein Regler ohne weiterführende Steuerungs- und Regelungsaufgaben genügt, kann die PID-Funktion unter den virtuellen Variablen des Controllers gewählt werden. In diesen Prüfaufbau wurde ein solcher für die Drehzahlregelung verwendet.

Als Sollwert dient die Soll-Drehzahl und als Istwert die aktuelle Drehzahl. Als Stellgröße wird der Motorstrom verwendet, welcher bei einem höheren Bremsmoment einen entsprechend höheren Strom einstellt. Die Reglergeschwindigkeit läuft dabei mit dem Systemtakt des Controllers. Die maximale Reglergeschwindigkeit beträgt 10 kHz.

PID-Regler auf dem Test-Controller

Die erfassten Signale können auf den Messmodulen skaliert und genullt werden. Außerdem lassen sich eine Vielzahl weiterer arithmetischer Funktionen mittels virtueller Variablen anlegen. So zum Beispiel, um aus den gemessenen Spannungs- und Stromwerten die Wirkleistung P zu berechnen.

Bei einer Messgenauigkeit des berührungslosen Sensors von bis zu ±0,1% und der Messtechnik von typisch ±0,01% ergibt sich eine Gesamtgenauigkeit von ungefähr ±0,1%. Die Genauigkeit in Verbindung mit den hohen Messbereichen für Drehzahl und Drehmoment ermöglichen einen schnellen ad hoc Aufbau des Prüfsystems und eine schnelle Gewinnung der Messdaten.

Integriertes Dashboard für die Visualisierung

Die Technologie hinter der berührungsfreien Messung

In einem von der NCTE patentierten Magnetisierungs-Verfahren wird die Welle, durch magnetische Codierung, selbst zum „Sender“ eines Sensors. Ein „Empfänger“ erfasst berührungsfrei die Magnetfeld-Änderungen und wertet diese in einem Abstand von wenigen Millimetern aus – selbst durch Schmutz oder Schmiermittel hindurch und bei höchsten Drehzahlen.

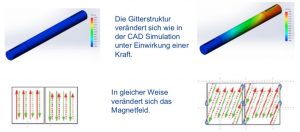

Das Messprinzip basiert auf dem Effekt der inversen Magnetostriktion. Dieser beruht darauf, dass sich das Magnetfeld eines Gegenstands durch einwirkende mechanische Kräfte ändert.

Wird ein Gegenstand magnetisiert, führt dies zu einer Verzerrung des Kristallgitters und zu einer magnetostriktiven Deformation. Umgekehrt kann dieser Effekt genutzt werden, indem bei einem entsprechend magnetisierten Werkstoff die Änderung der Magnetisierung misst, die aufgrund einer mechanischen Belastung eintritt. Wird eine externe Kraft auf die Welle aufgebracht, dann ändert sich die Richtung der zuvor eingebrachten Magnetisierung. Dieser Effekt wird als inverse Magnetostriktion bezeichnet und bildet die Grundlage des Messprinzips von NCTE. Das Magnetfeld ist zirkular und findet nach Verformung oder Erschütterung stets zurück in seine ursprüngliche Ausrichtung.

Funktionsprinzip des Sensors

Durch das berührungslose Messen braucht es keine Kabel oder Dehnungsmessstreifen. Die magnetische Kodierung ist langzeitstabil und es tritt kein Verschleiß auf. Das macht die Magnetfeldmessung wartungsfrei. Die Drehmomentmessung kann auch bei Überlastfällen fortgeführt werden und die Sensoren liefern präzise Messwerte auch in schwierigen Umgebungsbedingungen. Selbst starke Vibrationen, Öl und Wasser und hohe Temperaturen beinträchtigen den Betrieb nicht.

Gantner Instruments

Seit der Gründung 1982 ist Gantner Instruments internationaler Spezialist für dezentrale Mess- und I/O-Systeme sowie das Messen mechanischer, thermischer und elektrischer Größen. Die flexiblen Mess- und Regelsysteme sind auf anspruchsvolle Testumgebungen – wie z. B. Motortests, Komponententests, Leistungsüberwachung und Langzeittests – ausgerichtet.